Polad konstruksiyasının əsas komponentləri qaynaqlanmış H formalı polad sütunlar, şüalar və dayaqlardır.Qaynaq deformasiyası tez-tez aşağıdakı üç alov korreksiyası metodundan istifadə edir: (1) xətti qızdırma üsulu;(2) Spot isitmə üsulu;(3) Üçbucaqlı qızdırma üsulu.

1. Temperaturu düzəldin

Alovun düzəldilməsi zamanı istilik temperaturu aşağıdakılardır (yumşaq poladdan)

Aşağı temperaturun düzəldilməsi 500 dərəcə ~ 600 dərəcə Soyutma üsulu: su

Orta temperaturun düzəldilməsi 600 dərəcə ~ 700 dərəcə Soyutma üsulu: hava və su

Yüksək temperaturun düzəldilməsi 700 dərəcə ~ 800 dərəcə Soyutma üsulu: hava

Ehtiyat tədbirləri: Alovun korreksiyası çox yüksək olduqda isitmə temperaturu çox yüksək olmamalıdır və çox yüksək metalın kövrək olmasına səbəb olacaq və zərbə möhkəmliyinə təsir edəcəkdir.16Mn yüksək temperatur korreksiyası zamanı su ilə soyudula bilməz, o cümlədən qalınlığı və ya bərkimə meyli daha yüksək olan poladlar.

2. Korreksiya üsulu

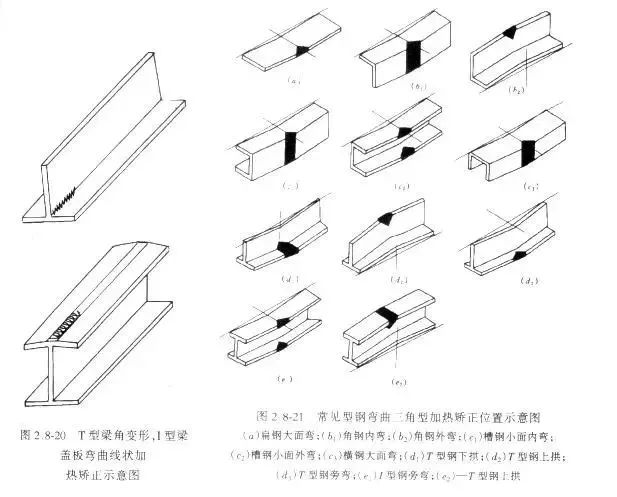

2.1 Flanş lövhəsinin açısal deformasiyası

H formalı polad sütunların, şüaların və dayaq açılarının deformasiyasını düzəldin.Flanş boşqabında (alignment qaynağından kənarda) uzununa xətti istilik (istilik temperaturu 650 dərəcədən aşağı idarə olunur), istilik diapazonunun iki qaynaq ayağı tərəfindən idarə olunan diapazonu keçməyəcəyinə diqqət yetirin, buna görə su soyutma istifadə etməyin.Xəttdə isitmə zamanı diqqət yetirin: (1) eyni vəziyyətdə dəfələrlə qızdırılmamalıdır;(2) İstilik zamanı su verməyin.

2.2 Üst qövs və aşağı əyilmə və əyilmə deformasiyası

(1) Uzunlamasına qaynağa baxan flanş lövhəsində, xətti isitmənin ortasından iki ucuna qədər əyilmə deformasiyasını düzəldə bilərsiniz.Bükülmə və bükülmə deformasiyasının qarşısını almaq üçün iki istilik kəməri eyni vaxtda həyata keçirilir.Aşağı temperatur korreksiyası və ya orta temperatur korreksiyası istifadə edilə bilər.Bu üsul qaynaqda gərginliyin azaldılması üçün əlverişlidir, lakin bu metod uzununa büzülmə ilə eyni zamanda böyük yanal büzülməyə malikdir və mənimsənilməsi daha çətindir.

(2) Flanş lövhəsində xətti qızdırma və tor üzərində üçbucaqlı qızdırma.Sütunların, şüaların, mötərizələrin əyilmə deformasiyasını düzəltmək üçün bu üsuldan istifadə edin, təsir diqqətəlayiqdir, üfüqi xətti istilik eni ümumiyyətlə 20-90 mm alınır, boşqab qalınlığı saatlıqdır, istilik eni daha dar olmalıdır və istilik prosesi olmalıdır. eninin ortasından hər iki tərəfə uzadılmalıdır.Xətti isitmə ən yaxşı şəkildə iki nəfər tərəfindən eyni vaxtda idarə olunur və sonra üçbucaq üçbucağının eni plitənin qalınlığından 2 qat çox olmamalıdır və üçbucağın alt hissəsi müvafiq qanadın xətti istilik eninə bərabərdir. boşqab.İstilik üçbucağı yuxarıdan başlayır və sonra mərkəzdən yanlara doğru genişlənir, üçbucağın altına qədər qat-qat qızdırılır.Toru qızdırarkən temperatur çox yüksək olmamalıdır, əks halda depressiya deformasiyasına səbəb olacaq və təmiri çətinləşəcəkdir.

Qeyd: Yuxarıdakı üçbucaqlı qızdırma üsulu komponentin yan əyilmə korreksiyasına da aiddir.İstilik zamanı orta temperaturun korreksiyasından istifadə edilməli, suvarma isə az olmalıdır.

(3) Sütunların, tirlərin və dayaq torlarının dalğa deformasiyası

Dalğa deformasiyasını düzəltmək üçün ilk növbədə qaldırılmış zirvələri tapmalı və düzəltmək üçün əl çəkici ilə nöqtə qızdırma üsulundan istifadə etməliyik.İstilik nöqtəsinin diametri ümumiyyətlə 50 ~ 90 mm-dir, polad plitə və ya dalğalı sahənin qalınlığı böyük olduqda, diametri də böyüdülməlidir, onu sıxmaq olar d = (4δ + 10) mm (d diametridir. istilik nöqtəsinin; δ boşqab qalınlığıdır) isitmə dəyərini hesablamaq üçün hesablanır.Barmaqlıq dalğanın zirvəsindən spiral şəklində hərəkət edir və orta temperaturda düzəldilir.Temperatur 600 ilə 700 dərəcəyə çatdıqda, çəkic istilik zonasının kənarına qoyulur və sonra balyoz çəkici vurmaq üçün istifadə olunur ki, istilik zonasındakı metal sıxılır və soyuducu büzülmə düzəldilir.Korreksiya zamanı həddindən artıq büzülmə stressindən qaçınmaq lazımdır.Bir nöqtəni düzəltdikdən sonra yuxarıdakı kimi ikinci zirvə nöqtəsi qızdırılır.Soyutma sürətini sürətləndirmək üçün Q235 poladı su ilə soyudula bilər.Bu düzəliş üsulu nöqtəli istilik üsuluna aiddir və istilik nöqtələrinin paylanması gavalı və ya zəncir tipli sıx nöqtələr ola bilər.750 dərəcədən çox olmamağa diqqət edin.

Fileto qaynaqları üçün düzəldici prosedurlar

Fileto qaynaqları

AWS D1.1-in 2015-ci il buraxılışının 5.23-cü bölməsi məqbul və qəbuledilməz qaynaqlanmış profillərlə bağlı müddəalardan bəhs edir.Ehtiyatsızlıq səbəbindən fileto qaynağının ölçüsü çox böyük olduqda, Bölmə 5.23-də sadalanan qaynaq profili müddəaları səhv başa düşüləcəkdir.Amerika Polad Konstruksiya Assosiasiyasına görə, artıq qaynaq metalının elementin ucunun istifadəsinə mane olmamasını fərz etsək, fileto qaynağını düzəltmədən, fileto qaynağının bucaq kənarlarına (istər bir tərəfdən, istərsə də hər iki tərəfdən) səbəb ola bilər. ) böyük ölçüdə olmaq.Yuxarıda təsvir edilən artıq qaynaq metalını çıxarmaq cəhdi qaynağın büzülməsi, deformasiyası və/və ya qırılması ilə nəticələnə bilər.Fileto qaynağının formasının idarə edilməsi AWS D1.1-in 2015-ci il nəşrinin 5.23.1-ci bölməsində göstərilən müvafiq tələblərə uyğun olmalıdır.

Künc birləşməsini yaratmaq üçün məqbul montaj şərtləri hansılardır?AWS D1.1-in 2015-ci il buraxılışının 5.22.1-ci bölməsində deyilir ki, icazə verilən kök klirensi dəyişiklik edilmədən 1,59 mm-dən (1/16 düym) çox ola bilməz.Ümumiyyətlə, kök boşluğunun artması ilə qaynaq ölçüsü artarsa və ya lazımi effektiv konkav bucağını əldə etmək sübuta yetirilərsə, icazə verilən kök boşluğu 4,76 mm-dən (3/16 düym) çox olmamalıdır.76,2 mm (3 düym)-dən çox və ya ona bərabər qalınlıqlar üçün polad lövhələr üçün uyğun yastıqlardan istifadə edərkən icazə verilən kök boşluq dəyəri 7,94 mm (5/16 düym) təşkil edir.

Göndərmə vaxtı: 06 iyun 2022-ci il