1. Qaynaq deformasiyasına nəzarət tədbirləri

(1) Quruluşun ağlabatan təhlilini və hesablamasını aparın, qaynaq deformasiyasını və büzülmə ehtiyatını təyin edin və mürəkkəb qovşaq komponentləri üçün qaynaq ehtiyatının büzülməsi sınaq yolu ilə müəyyən edilə bilər.

(2) Montaj boşluğuna nəzarət edin

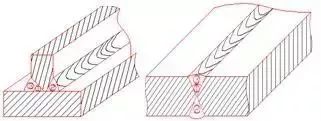

Konik emal dəqiqliyinə və montaj boşluğuna ciddi şəkildə nəzarət edin və qaynaq deformasiyasını azaltmaq üçün müvafiq yiv şəklini və qaynaq ardıcıllığını seçin.

(3) Deformasiyaya davamlı təkər çərçivəsindən istifadə edin

Lazımi montaj və qaynaq şin çərçivələri, alət alətləri, dayaqlar və qorunan büzülmə kənarları ilə yığın.

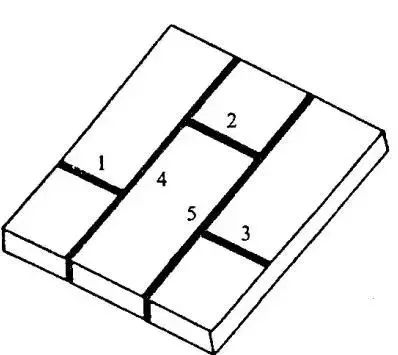

(4) Ümumi montajı parçalara ayırın

Mürəkkəb komponentlər üçün, mümkün qədər bloklarda, istehsalın ümumi montaj qaynaq üsulu.

Blokdan hissəyə qaynaq:

(5) Simmetrik və vahid qaynaq

Ø Qalın boşqab yiv qaynağı qaynaq edildikdə, deformasiyaya görə dövriyyələrin sayı artır və qaynaq simmetrik olaraq tətbiq olunur və prosesdə alov korreksiyası da uyğunlaşdırılır.

Ø Komponentin qaynaq paylanması komponentin həndəsi neytral oxsimmetrik paylanmasına nisbətən olduqda, komponentin qaynağı simmetriya prinsipindən istifadə edərək komponentin ümumi deformasiyasını kompensasiya etmək üçün simmetrik vahid qaynaq qəbul edir.

Ø Təyyarə neytral ox simmetriyasına uyğun olaraq təşkil edilən iki qaynaq eyni istiqamətdə, eyni spesifikasiyada bir-birinə simmetrikdir və qaynaq eyni vaxtda aparılır, bu zaman iki simmetrik qaynağın büzülməsi və ya deformasiyası. təyyarənin neytral oxunun şaquli istiqaməti boyunca bir-birini tarazlayacaq və ləğv edəcək.

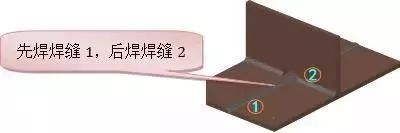

Ø Başqa bir simmetrik müstəvidə qaynaq tikişini tarazlaşdırmaq üçün hər iki müstəvidə qaynaq tikişi çarpaz qaynaqlanır, qaynaq istiqaməti eyni, spesifikasiya eynidir, belə ki, bütün qaynaq tikişlərinin neytral oxuna simmetrik olması lazımdır. komponentin ümumi deformasiyasının bir-biri ilə balanslaşdırılması və minimuma endirilməsi üçün.

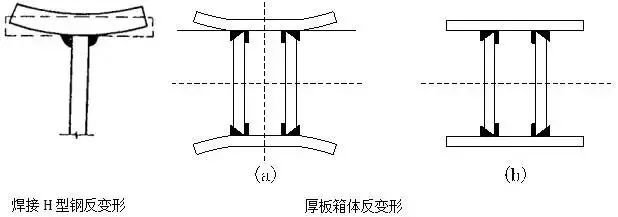

(6) Qaynaqla əks deformasiyanı birləşmənin xüsusiyyətlərinə uyğun olaraq təyin edin

Qanad plitəsinin böyük uzanması olan T tipli qaynaq birləşmələri üçün qaynaqdan sonra qaynağın büzülməsi qanad boşqabının dayaq hissəsinin aşağıya doğru çökməsinə səbəb olur və istehsaldan əvvəl əvvəlcədən təyin edilmiş qaynaq tərs deformasiyası effektiv qaynaq üsuludur. qaynaq deformasiyasına nəzarət edin.

A. Qaynaq tikişinin ölçüsünə (doldurulma miqdarı), qanad boşqabının uzadılmasının miqdarına və qanad lövhəsinin qalınlığına görə qanad lövhəsinin uzanmış hissəsinin deformasiya miqdarını və ya bucağını hesablayın;

B. Hesablanmış təxmini deformasiya dəyərinə uyğun olaraq əvvəlcədən təyin edilmiş qanad lövhəsinin tərs deformasiyasından sonra qaynağı yığın;

C. Qanad lövhəsinin daha qalın qalınlığı üçün yüksək güclü presdə xüsusi ştamplama qəlibinin istehsalı birbaşa anti-deformasiyanı sıxışdırır;astar qaynaqının normal yığılması başa çatdıqdan sonra, qanad plitəsinin qaynaq əleyhinə deformasiyasını əvvəlcədən təyin etmək üçün alovla qızdırma üsulu istifadə olunur.

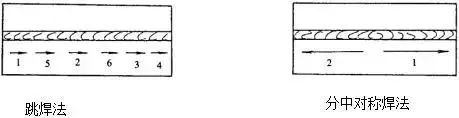

(7) Ağlabatan qaynaq sifarişi

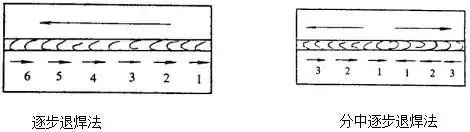

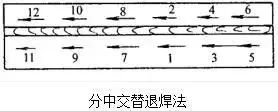

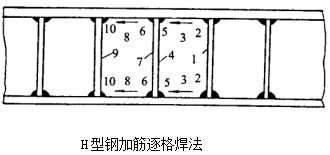

Daha uzun qaynaqlar üçün, strukturun icazə verdiyi şərtlərdə, deformasiyanı azaltmaq üçün davamlı qaynaq fasiləli qaynaqla dəyişdirilməlidir;fasiləsiz qaynaqlara icazə verilmədiyi kimi, qaynaq deformasiyasını bir-birini azaltmaq və ya ləğv etmək üçün ağlabatan qaynaq ardıcıllığı seçilməlidir.Addım-addım lehimləmə üsulu, fraksiya addımlı lehimləmə üsulu, atlama qaynaq üsulu, alternativ qaynaq üsulu və qismən simmetrik lehimləmə üsulu qəbul edilə bilər.

2. Qaynaq gərginliyinə nəzarət və aradan qaldırılması tədbirləri

(1) Qaynaq gərginliyinə nəzarət

(1) Dizayn tədbirləri

Ø Quruluşdakı qaynaqların sayını və qaynaq ölçüsünü minimuma endirmək.

Ø Qaynaqların həddindən artıq konsentrasiyasının qarşısını almaq üçün qaynaqların simmetrik təşkili.

Ø Daha az sərtliyə malik birləşmə formasını qəbul edin.

(2) Proses tədbirləri

a.Qaynaq zamanı qalıq gərginliyi azaltmaq üçün qaynaq doldurma miqdarını azaldın

Ø Qaynaq doldurulmasının miqdarını azaltmaq üçün qalın boşqab birləşməsinin qaynaq yivini əsaslı şəkildə tərtib edin;

Ø Oluğun emal dəqiqliyinə və montaj boşluğuna nəzarət edin və qaynaq doldurulmasının miqdarını artırmaqdan çəkinin;

Ø Qaynaq bucağını gücləndirmək üçün qalın lövhə T birgə qaynaq tikişinə nəzarət edin, qaynaq doldurma miqdarını artırmayın.

b.Qaynaqda qalıq gərginliyi azaltmaq üçün ağlabatan qaynaq ardıcıllığını qəbul edin

Ø Eyni komponent üzərində qaynaq edərkən qaynaq mümkün qədər istilik dispersiyası və simmetrik paylama şəklində tətbiq edilməlidir;

Ø Komponentlər qaynaq edildikdə, komponentlərin nisbətən sabit mövqelərindən bir-biri ilə daha çox nisbi hərəkət azadlığına malik olan mövqelərə qədər;

Ø Büzülmə marjasını əvvəlcədən ağlabatan təyin edin, açıq büzülmə ilə birləşmə əvvəlcə qaynaqlanacaq və kiçik büzülmə ilə birləşmə daha sonra qaynaq ediləcək və qaynaq mümkün olan ən kiçik məhdudiyyət altında qaynaq edilməlidir.

c.Əvvəlcədən isitmə temperaturunu təmin edin, qaynaqda maksimum və minimum təbəqələrarası temperatur effektiv şəkildə idarə olunmalı, qaynaqlı birləşmənin bağlanma dərəcəsini azaltmalı, qaynaq istiliyinin təsir zonasının diapazonunu azaltmalı və qalın plitə qaynaqlı birləşmənin qaynaq qalıq gərginliyini azaldır;

d.Qaynaq kanallarının sayını azalda və qaynaq deformasiyasını və qalıq stressi azalda bilən böyük ərimə dərin ərimə, böyük cərəyan və səmərəli CO2 qaynaq üsulları kimi ağlabatan qaynaq üsullarını qəbul edin;

e.Qaynaqda gərginliyi azaltmaq üçün kompensasiya istilik metodunun istifadəsi: qaynaq prosesində qaynaq başlığının digər tərəfini qızdırın, istilik eni 200 mm-dən az deyil ki, o və qaynaq sahəsi eyni zamanda genişlənsin və qaynaq gərginliyini azaltmaq məqsədinə nail olmaq üçün eyni zamanda müqavilə.

f.Qaynaqda qalıq gərginliyi azaltmaq üçün çəkiclə vurma üsulu: qaynaqdan sonra qaynağın yaxın tikiş sahəsini çəkiclə vurmaq üçün kiçik yuvarlaq başlı əl çəkicindən istifadə edilir, beləliklə qaynağın metalı və yaxın tikiş sahəsi uzadıla bilər və deformasiyaya uğramış, qaynaq zamanı yaranan sıxılma plastik deformasiyasını kompensasiya etmək və ya kompensasiya etmək üçün istifadə olunur ki, qaynaq qalıq gərginliyi azalsın.

Göndərmə vaxtı: 06 iyun 2022-ci il